磨具制造

发布时间

2024-06-27

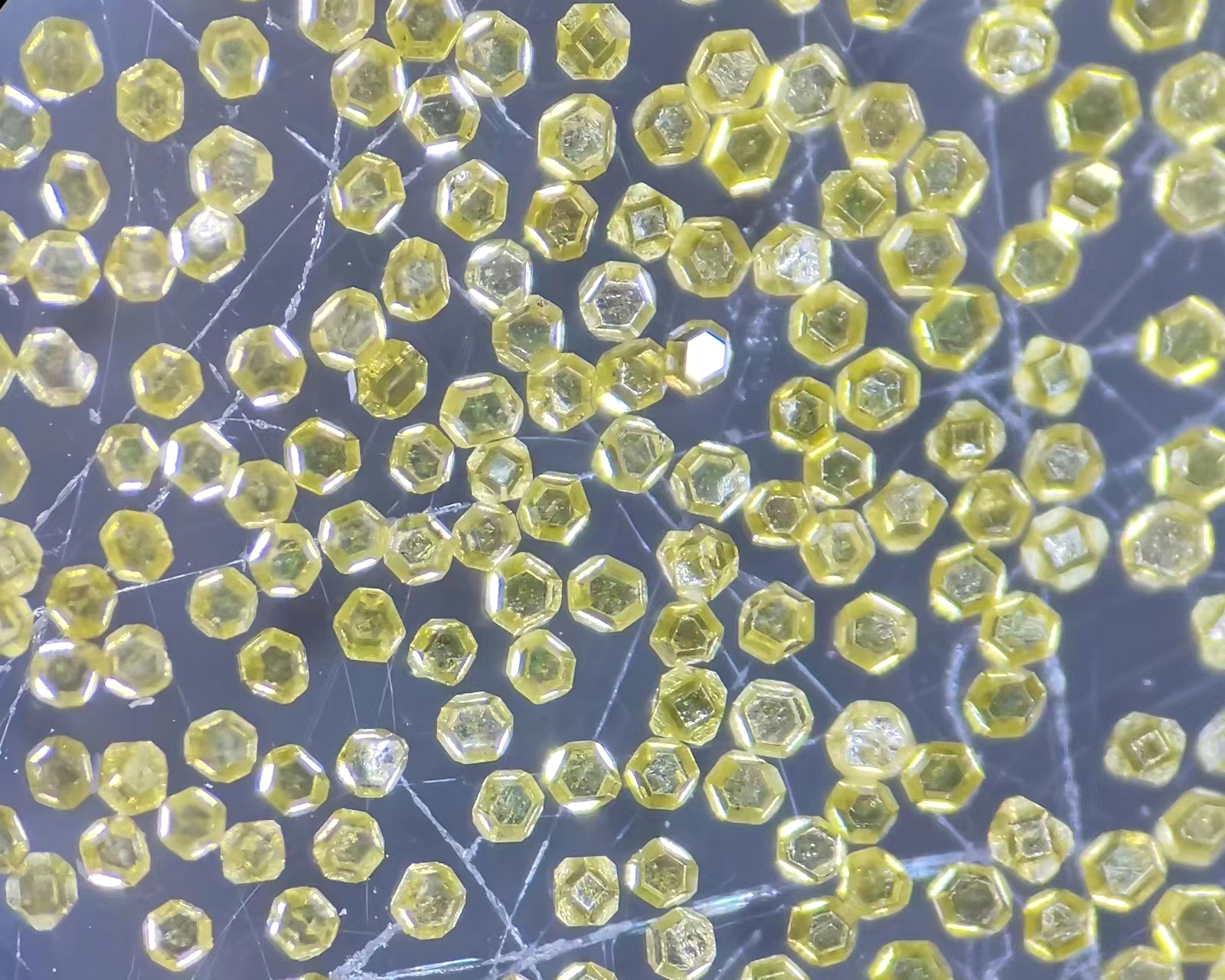

在现代工业制造体系里,金刚石微粉凭借其独特的物理性质,成为制造各类高性能磨具的核心原料,这些磨具在机械加工、五金制造等众多行业发挥着不可或缺的作用,深度影响着产品的质量与生产效率。

一、磨具的类型与金刚石微粉的融入

- 1、砂轮

- (1)结构与制造:砂轮是一种常见的磨具,由磨料、结合剂和气孔构成。在制造金刚石砂轮时,金刚石微粉作为磨料,其粒径根据不同的加工需求,范围从几微米到几十微米不等。例如,用于精密磨削的砂轮,可能采用粒径在 5 - 15 微米的金刚石微粉;而粗磨用的砂轮,微粉粒径会大一些,在 20 - 50 微米左右。这些微粉与特定的结合剂(如陶瓷结合剂、树脂结合剂或金属结合剂)混合均匀后,经过压制、烧结等工艺,制成具有一定形状和强度的砂轮。

- (2)工作原理:当砂轮安装在磨床等设备上高速旋转时,表面的金刚石微粉就像无数微小的切削刃,与被加工材料表面接触。由于金刚石的高硬度,能够轻易地切削金属和非金属材料,将材料表面多余的部分去除,实现对零件的尺寸精度和表面形状的精确控制。

- 2、砂带

- (1)构造与生产:砂带由基体、磨料和粘结剂组成。在砂带制造过程中,将金刚石微粉通过特殊的粘结工艺均匀地附着在柔性的基体材料(如布基、纸基或复合基)上。粘结剂的选择至关重要,需要确保金刚石微粉牢固地固定在基体上,同时在加工过程中能够随着砂带的磨损逐渐释放微粉,保持持续的磨削能力。例如,在生产用于金属抛光的砂带时,选用粒径 1 - 10 微米的金刚石微粉,通过静电植砂等先进工艺,使微粉垂直且均匀地分布在基体表面,再经过多层粘结剂的涂覆和固化处理,制成高性能的金刚石砂带。

- (2)应用特点:砂带在工作时,依靠与工件表面的接触摩擦进行磨削和抛光。由于砂带具有一定的柔韧性,能够适应各种复杂形状工件的加工,在曲面加工、大面积平面加工等方面具有独特优势。与砂轮相比,砂带在加工过程中散热较好,不易因局部过热导致工件表面烧伤,尤其适用于对表面质量要求较高的加工场合。

- 3、研磨膏

- (1)成分与制备:研磨膏是一种膏状的研磨材料,主要由金刚石微粉、油脂类载体和辅助添加剂组成。金刚石微粉在研磨膏中的含量和粒径根据不同的用途进行调配。对于高精度的镜面抛光,通常使用粒径极细的金刚石微粉,如 0.1 - 1 微米;而用于一般研磨的研磨膏,微粉粒径可稍大一些,在 1 - 5 微米左右。制备研磨膏时,将金刚石微粉与经过特殊炼制的油脂类载体充分混合,同时添加一些具有润滑、分散和防锈等功能的添加剂,通过搅拌、研磨等工艺,制成均匀细腻的膏状物。

- (2)使用方式与效果:在使用研磨膏时,将其均匀地涂抹在研磨工具(如研磨盘、研磨棒等)表面,然后对工件进行研磨。研磨膏中的金刚石微粉在研磨力的作用下,对工件表面进行微切削和抛光,能够有效地去除工件表面的微小划痕、氧化层等缺陷,使工件表面达到极高的光洁度。研磨膏适用于手工研磨和一些小型精密零件的机械研磨,操作灵活,能够实现对工件局部区域的精细加工。

二、在汽车零部件制造中的应用实例

- 1、发动机缸体磨削

- (1)加工要求与难点:发动机缸体是汽车发动机的关键部件,其内部的气缸孔需要极高的尺寸精度和表面质量。气缸孔的直径公差通常要求控制在 ±0.03 毫米以内,圆度误差小于 0.005 毫米,表面粗糙度要达到 Ra0.2 - 0.4 微米。由于发动机缸体一般采用铝合金或铸铁等材料制造,硬度较高且加工余量较大,传统的磨削方法难以满足如此严格的加工要求。

- (2)金刚石砂轮的应用:在发动机缸体的磨削加工中,采用陶瓷结合剂的金刚石砂轮。这种砂轮具有较高的硬度和耐磨性,能够在高速磨削过程中保持稳定的切削性能。在磨削气缸孔时,砂轮的线速度通常控制在 30 - 50 米 / 秒,通过精确控制磨削参数,如磨削深度、进给速度等,能够高效地去除气缸孔表面的多余材料,保证气缸孔的尺寸精度和圆度。经过金刚石砂轮磨削后的气缸孔,表面粗糙度低,能够有效减少活塞与气缸壁之间的摩擦,提高发动机的燃油经济性和动力输出稳定性。

- 2、曲轴磨削

- (1)曲轴的重要性与加工精度:曲轴是发动机中传递动力的核心部件,其加工精度直接影响发动机的性能和可靠性。曲轴的主轴颈和连杆轴颈的尺寸精度要求极高,直径公差一般在 ±0.01 毫米以内,圆柱度误差小于 0.002 毫米,表面粗糙度要达到 Ra0.1 - 0.2 微米。同时,曲轴的形状复杂,各轴颈之间的位置精度要求也非常严格。

- (2)金刚石砂轮的优势:在曲轴磨削加工中,使用树脂结合剂的金刚石砂轮。这种砂轮具有良好的柔韧性和自锐性,能够在磨削过程中根据加工情况自动调整切削刃,保证磨削的均匀性和稳定性。在磨削曲轴轴颈时,采用多轴联动的数控磨床,配合金刚石砂轮,能够精确地控制磨削轨迹,实现对曲轴轴颈的高精度磨削。通过金刚石砂轮的加工,曲轴表面的残余应力小,硬度均匀,提高了曲轴的疲劳强度和使用寿命,从而提升了汽车发动机的整体性能和可靠性。