半导体加工

发布时间

2024-06-27

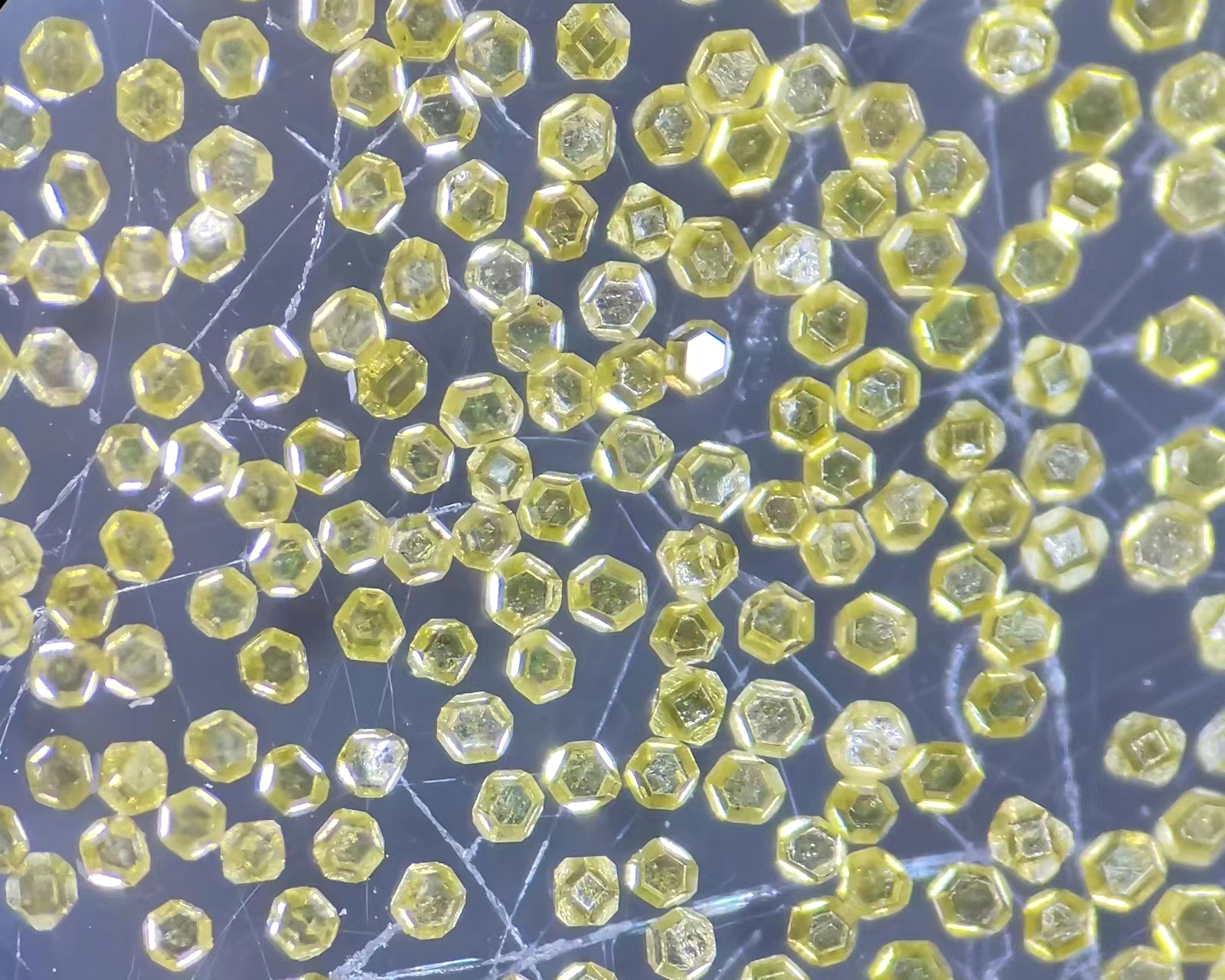

在半导体芯片制造这一高度精密且复杂的领域,每一个环节都如同在微观世界里进行一场精细的舞蹈,而金刚石微粉则在其中扮演着极为关键的角色。从硅片等基础材料的初始加工,到最终芯片制造的核心工艺,它凭借自身卓越的性能,成为保障半导体加工精度与质量的核心要素。

一、硅片切割环节

硅片作为半导体芯片制造的基础载体,其切割质量直接影响后续一系列工艺的实施效果。在切割过程中,金刚石微粉凭借高硬度优势,成为切割刀具的关键组成部分。

1、切割刀具构造:切割硅片的刀具通常采用在金属或树脂基体中均匀镶嵌金刚石微粉的设计。这些金刚石微粉粒径一般在 5 - 20 微米之间,它们紧密排列在刀具工作面上,如同无数微小却锋利的刀刃。

2、切割原理与效果:当切割设备带动刀具高速运转,金刚石微粉与硅片表面接触时,凭借自身极高的硬度迅速切入硅片,将硅片按照预设的尺寸和形状进行分离。在这一过程中,金刚石微粉的均匀分布和高硬度特性确保了切割过程的稳定性和精准度。以常见的 8 英寸硅片切割为例,通过使用含有金刚石微粉的切割刀具,能够将切割精度控制在 ±20 微米以内,切口边缘整齐光滑,有效减少了硅片边缘的崩边、裂纹等缺陷,为后续的研磨和抛光工艺提供了良好的基础。

二、硅片研磨工艺

硅片切割完成后,其表面会存在因切割产生的损伤层和不平整度,此时需要进行研磨处理,以消除这些缺陷并获得符合要求的表面质量。

1、粗磨阶段:选用粒度相对较大的金刚石微粉,粒径一般在 10 - 30 微米。将其与特定的研磨液混合后,均匀涂抹在研磨盘上。在研磨设备的驱动下,研磨盘高速旋转,带动金刚石微粉与硅片表面充分接触。这些较大颗粒的金刚石微粉如同微小的 “铣刀”,快速去除硅片表面的损伤层和大部分不平整部分,使硅片表面粗糙度从切割后的数微米降低至 1 - 2 微米左右,同时保证硅片厚度的一致性,厚度偏差可控制在 ±10 微米以内。

2、精磨阶段:随着研磨的推进,切换至粒度更细的金刚石微粉,粒径范围在 1 - 5 微米。在这一阶段,金刚石微粉的主要作用是进一步细化硅片表面,消除粗磨过程中留下的细微划痕和不平整。通过精确控制研磨压力、速度和时间等参数,精磨能够将硅片表面粗糙度降低至 0.1 - 0.2 微米,为后续的抛光工序做好充分准备,使硅片表面达到接近镜面的平整度,满足半导体芯片制造对材料表面高精度的严苛要求。

三、硅片抛光工序

抛光是硅片加工的最后一道关键工序,旨在实现硅片表面原子级别的光滑度,为芯片制造的光刻等核心工艺提供理想的表面条件。

1、抛光原理与材料:在抛光过程中,使用粒径极细的金刚石微粉,通常在 0.05 - 0.5 微米之间,与具有特殊配方的抛光液混合形成抛光浆料。抛光液中的化学成分与硅片表面发生化学反应,使硅片表面的原子层处于一种活跃且易于去除的状态,而金刚石微粉则在抛光设备施加的压力和摩擦力作用下,极其精细地去除硅片表面的微观凸起部分。

2、对光刻工艺的影响:经过金刚石微粉抛光后的硅片表面,粗糙度可降低至 1 纳米以下,近乎达到原子级别的光滑程度。这种超光滑的表面对于芯片制造的光刻工艺至关重要。在光刻过程中,光线需要通过光刻掩模版精确地照射到硅片表面,硅片表面的任何微小瑕疵都可能导致光刻图案的变形或失真。而经过金刚石微粉抛光的硅片,能够极大地提高光刻的精度,使得芯片制造企业能够制造出更小尺寸的芯片元件。例如,通过这种高精度的抛光技术,芯片制造工艺已经能够实现 7 纳米甚至更小的制程节点,显著提高了芯片的性能和集成度。在同样面积的芯片上,可以集成更多的晶体管等元件,从而提升芯片的数据处理能力和运行速度,同时降低芯片的功耗,满足现代电子设备对于高性能、低功耗芯片的需求。