光学玻璃加工

发布时间

2024-06-27

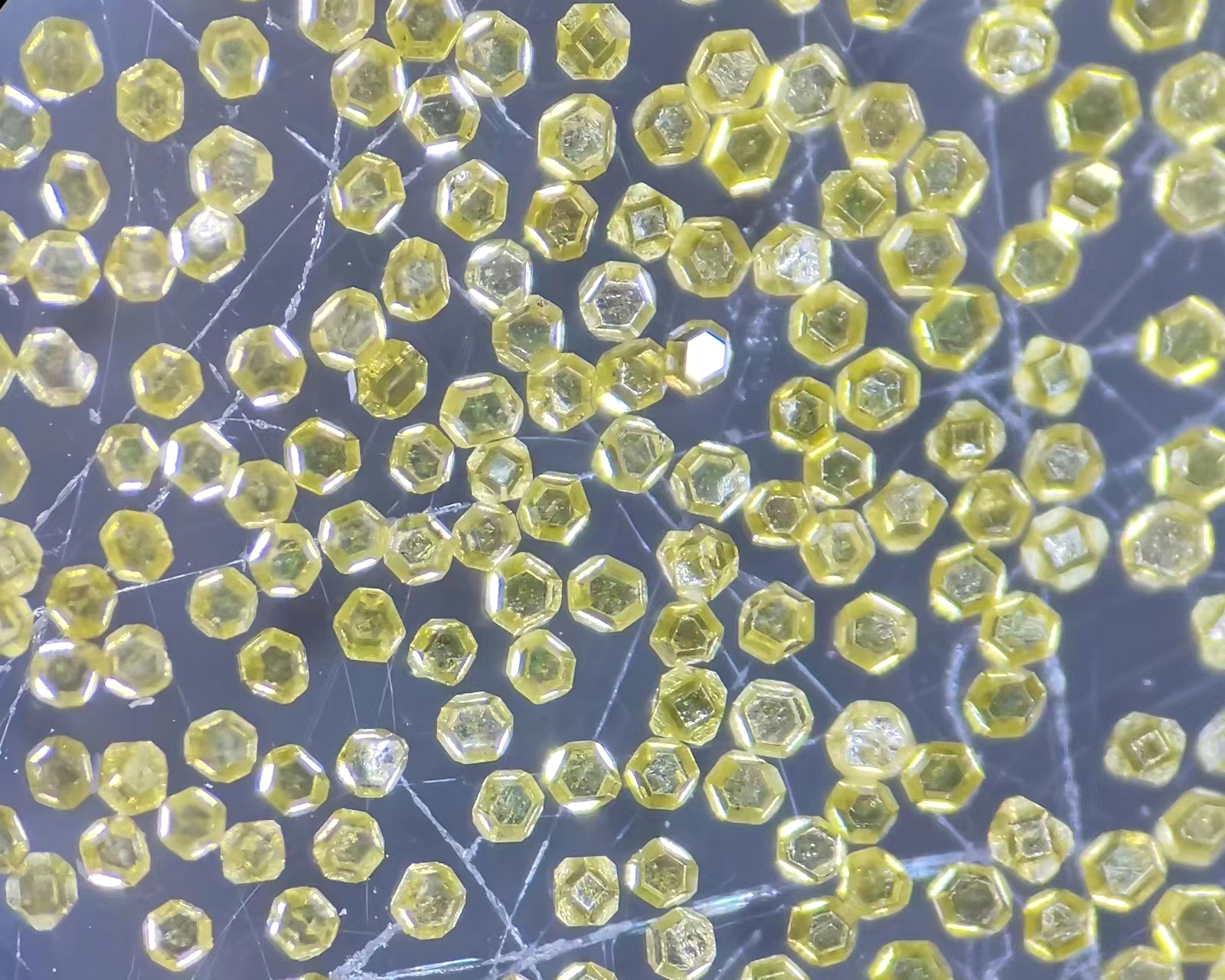

一、金刚石微粉的特性及优势

1、高硬度:金刚石是自然界中硬度最高的物质,其莫氏硬度达到 10。这使得金刚石微粉能够有效地切削光学玻璃表面的材料,即使是硬度较高的光学玻璃也能被精确地研磨。

2、粒度均匀:金刚石微粉的粒度可以被精确控制在很小的范围内,例如从亚微米级到几十微米不等。这种均匀的粒度分布保证了在研磨和抛光过程中,光学玻璃表面能够被均匀地去除材料,从而获得高度的平整度。

3、良好的耐磨性:金刚石微粉具有出色的耐磨性,在长时间的研磨和抛光过程中,能够保持其切削能力,减少了因磨料磨损而导致的加工精度下降,进而保证了加工过程的稳定性和一致性。

二、在光学玻璃研磨中的作用

1、粗磨阶段:在光学玻璃加工的初期,使用粒度相对较大的金刚石微粉,通常在几十微米左右。这些较大颗粒的金刚石微粉能够快速去除光学玻璃表面的大部分多余材料,将玻璃毛坯的形状初步加工成接近最终产品的轮廓,为后续的精细加工打下基础。例如,对于一块初始厚度为 10 毫米的光学玻璃透镜毛坯,通过粗磨可以将其厚度快速削减到接近最终设计厚度,如 1.5 毫米左右,同时初步形成透镜的曲面形状。

2、精磨阶段:随着研磨过程的推进,逐渐更换为粒度较小的金刚石微粉,一般在几微米到十几微米之间。在精磨阶段,金刚石微粉主要用于进一步提高玻璃表面的平整度和光洁度,减小表面粗糙度。通过精磨,可以将玻璃表面的粗糙度从粗磨后的几微米降低到亚微米级别,为后续的抛光工序做好准备。例如,经过精磨后,光学玻璃表面的微观起伏能够被控制在 0.1 微米以内,大大提高了玻璃的光学均匀性。

三、在光学玻璃抛光中的作用

1、超精细研磨:在抛光阶段,使用粒度极细的金刚石微粉,通常在亚微米级甚至更细。这些超细的金刚石微粉能够对光学玻璃表面进行超精细的研磨,填补和修复精磨过程中留下的微小划痕和缺陷,使玻璃表面达到极高的平整度和光洁度。例如,经过抛光后,光学玻璃表面的粗糙度可以降低到几纳米级别,几乎达到原子级别的光滑程度。

2、提高透光率和成像质量:通过金刚石微粉的精细抛光,光学玻璃表面的微观缺陷被极大地减少,光线在玻璃中的传播更加顺畅,从而提高了光学玻璃的透光率。对于一些高精度的光学成像系统,如望远镜、显微镜等,这种高透光率和低散射的光学玻璃能够显著提高成像的清晰度和分辨率,使观测到的图像更加清晰、细腻,色彩还原度更高。

四、加工工艺控制

1、研磨液的选择和调配:金刚石微粉通常与研磨液混合使用。研磨液的作用是悬浮金刚石微粉,使其能够均匀地分布在研磨工具和光学玻璃表面之间,同时起到冷却和润滑的作用,减少研磨过程中的热量和摩擦力。研磨液的成分和粘度需要根据光学玻璃的材质、金刚石微粉的粒度以及加工工艺的要求进行精确调配。例如,对于硬度较高的光学玻璃,可能需要使用粘度较大的研磨液来更好地悬浮金刚石微粉,并提供更强的冷却和润滑效果。

2、研磨压力和速度的控制:在使用金刚石微粉进行研磨和抛光时,需要精确控制研磨压力和速度。研磨压力过大可能会导致光学玻璃表面出现裂纹或过度磨损,而压力过小则会影响加工效率。研磨速度同样需要根据玻璃的材质、金刚石微粉的特性以及加工阶段进行调整。在粗磨阶段,可以采用较高的研磨速度和较大的压力来快速去除材料,但在精磨和抛光阶段,则需要降低速度和压力,以实现高精度的表面加工。例如,在粗磨时,研磨速度可能设置为每分钟几百转,压力为几千克力;而在抛光时,研磨速度可能降低到每分钟几十转,压力也减小到几百克力。

3、加工环境的清洁度:由于金刚石微粉的粒度非常小,加工环境中的灰尘和杂质容易混入研磨液中,影响加工质量。因此,光学玻璃加工通常需要在洁净的环境中进行,例如在无尘车间内,通过空气过滤系统和定期清洁来保持环境的清洁度,确保金刚石微粉能够在纯净的环境中发挥其最佳性能,避免因杂质颗粒导致光学玻璃表面出现划伤或缺陷。