精密机械加工

发布时间

2024-06-27

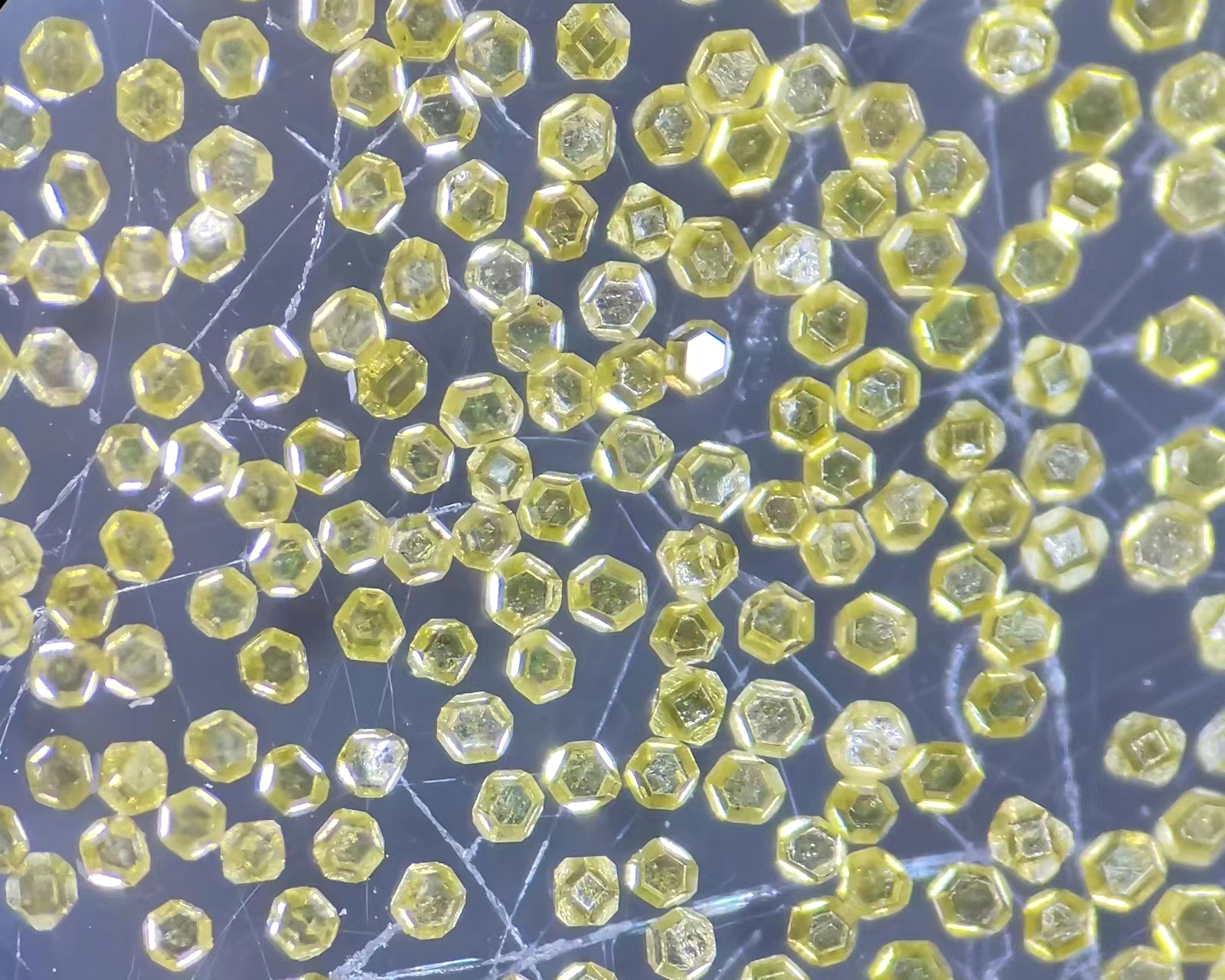

在现代高端制造业中,对于高精度机械零件的加工精度要求达到了近乎苛刻的程度。金刚石微粉凭借其卓越的物理特性,成为超精密加工领域中不可或缺的关键材料,在航空发动机涡轮叶片、精密模具等重要零部件的制造过程中发挥着核心作用。

一、航空发动机涡轮叶片加工

- 1、涡轮叶片的重要性与加工挑战

- (1)航空发动机的涡轮叶片是发动机的核心部件之一,其工作环境极其恶劣。在发动机运行时,涡轮叶片需要承受高达 1500℃以上的高温、每分钟数万转的高速旋转以及巨大的离心力和复杂的气流冲击。因此,对涡轮叶片的材料性能、结构设计以及加工精度都有着极高的要求。任何微小的加工缺陷都可能导致叶片在服役过程中出现疲劳裂纹、变形甚至断裂,严重影响发动机的安全性和可靠性。

- (2)涡轮叶片通常采用高温合金、单晶合金等高强度、耐高温材料制造,这些材料硬度高、加工难度大,传统的加工方法难以满足其高精度的加工需求。

- 2、金刚石微粉在涡轮叶片加工中的应用

- (1)粗加工阶段:在涡轮叶片的初始加工阶段,使用粒度相对较大的金刚石微粉,粒径一般在 20 - 50 微米之间。将其与特制的研磨液混合后,应用于研磨设备。通过研磨,能够快速去除叶片毛坯表面的多余材料,初步形成叶片的大致形状。例如,在对镍基高温合金制成的涡轮叶片毛坯进行粗加工时,金刚石微粉研磨能够在保证加工效率的同时,将叶片的外形尺寸误差控制在 ±0.1 毫米以内,为后续的精细加工奠定基础。

- (2)半精加工阶段:随着加工的推进,进入半精加工阶段,此时选用粒径为 5 - 20 微米的金刚石微粉。这一阶段的主要任务是进一步提高叶片表面的平整度和尺寸精度,消除粗加工留下的划痕和不平整。通过精确控制研磨参数,如研磨压力、速度和时间等,能够将叶片表面的粗糙度降低至 1 - 2 微米,同时将叶片的型面精度提高到 ±0.05 毫米左右,使叶片的形状更接近最终设计要求。

- (3)超精密抛光阶段:在涡轮叶片加工的最后阶段,采用粒径极细的金刚石微粉,通常在 0.1 - 1 微米之间,进行超精密抛光。抛光过程中,将金刚石微粉与具有特殊配方的抛光液混合,均匀涂抹在抛光工具上。在高精度抛光设备的作用下,微粉对叶片表面进行原子级别的精细研磨,使叶片表面达到纳米级的光滑度。经过抛光后,叶片表面粗糙度可降低至 10 纳米以下,型面精度达到 ±0.01 毫米以内。

- 3、对涡轮叶片性能的提升

- (1)空气动力学性能优化:经过金刚石微粉超精密加工后的涡轮叶片,表面极其光滑,叶片型面精度极高,能够精确地控制气流在叶片表面的流动。这使得气流在通过叶片时的阻力减小,流量更加稳定,从而显著提高了发动机的空气压缩比和涡轮效率。例如,通过对涡轮叶片进行超精密加工,发动机的燃油经济性可提高 5% - 10%,推力增加 3% - 5%。

- (2)可靠性增强:高精度的加工保证了涡轮叶片在复杂工况下的可靠性。光滑的表面减少了应力集中点,降低了叶片在高温、高速旋转下产生疲劳裂纹的风险。同时,精确的型面精度确保了叶片在工作过程中的受力均匀性,延长了叶片的使用寿命。据统计,经过超精密加工的涡轮叶片,其使用寿命可延长 20% - 30%,大大提高了航空发动机的可靠性和安全性。

二、精密模具加工

- 1、精密模具的特点与加工要求

- (1)精密模具广泛应用于电子、汽车、医疗器械等行业,用于制造各种高精度的零部件。精密模具的特点是结构复杂、精度要求极高,其型腔和型芯的尺寸精度通常要求控制在 ±0.005 毫米以内,表面粗糙度要求达到 Ra0.05 - 0.1 微米。模具的精度和表面质量直接影响到塑料制品、金属制品等的成型质量和生产效率。

- (2)精密模具通常采用模具钢、硬质合金等材料制造,这些材料硬度高、耐磨性好,但加工难度也相应增大。

- 2、金刚石微粉在精密模具加工中的作用

- (1)电火花加工后的研磨:在精密模具加工过程中,电火花加工是常用的一种成型方法,但电火花加工后模具表面会产生一层变质层,表面粗糙度较差。此时,使用粒径为 1 - 10 微米的金刚石微粉进行研磨,能够有效去除电火花加工留下的变质层,改善模具表面质量。通过研磨,模具表面粗糙度可从电火花加工后的 Ra1 - 2 微米降低至 Ra0.1 - 0.5 微米,同时恢复模具表面的硬度和耐磨性。

- (2)抛光阶段:在模具加工的最后抛光阶段,采用粒径在 0.05 - 0.5 微米的金刚石微粉。将其与专用的抛光膏混合后,使用抛光设备对模具表面进行精细抛光。金刚石微粉能够对模具表面的微观凸起进行极其细微的切削,使模具表面达到镜面效果。经过抛光后,模具表面粗糙度可降低至 Ra0.05 微米以下,极大地提高了模具的脱模性能和塑料制品、金属制品的表面质量。例如,在制造手机外壳注塑模具时,经过金刚石微粉抛光的模具,生产出的手机外壳表面光滑如镜,无流痕、无瑕疵,大大提升了产品的外观品质。

- 3、对精密模具性能和生产的影响

- (1)提高模具寿命:金刚石微粉加工后的模具表面硬度高、耐磨性好,能够承受频繁的冲压、注塑等工作过程中的摩擦和磨损。模具的使用寿命相比未经过精细加工的模具可延长 30% - 50%,减少了模具的更换次数,降低了生产成本。

- (2)提升产品质量:高精度的模具保证了塑料制品、金属制品等的成型精度和表面质量。产品的尺寸精度能够得到严格控制,表面光洁度高,缺陷少,提高了产品的良品率和市场竞争力。例如,在汽车零部件制造中,使用经过金刚石微粉超精密加工的模具,生产出的零部件尺寸精度更高,装配更加紧密,提高了汽车的整体性能和质量。